微信扫一扫

享一对一服务

大亚湾第一净水厂全过程AI实时监测解决方案

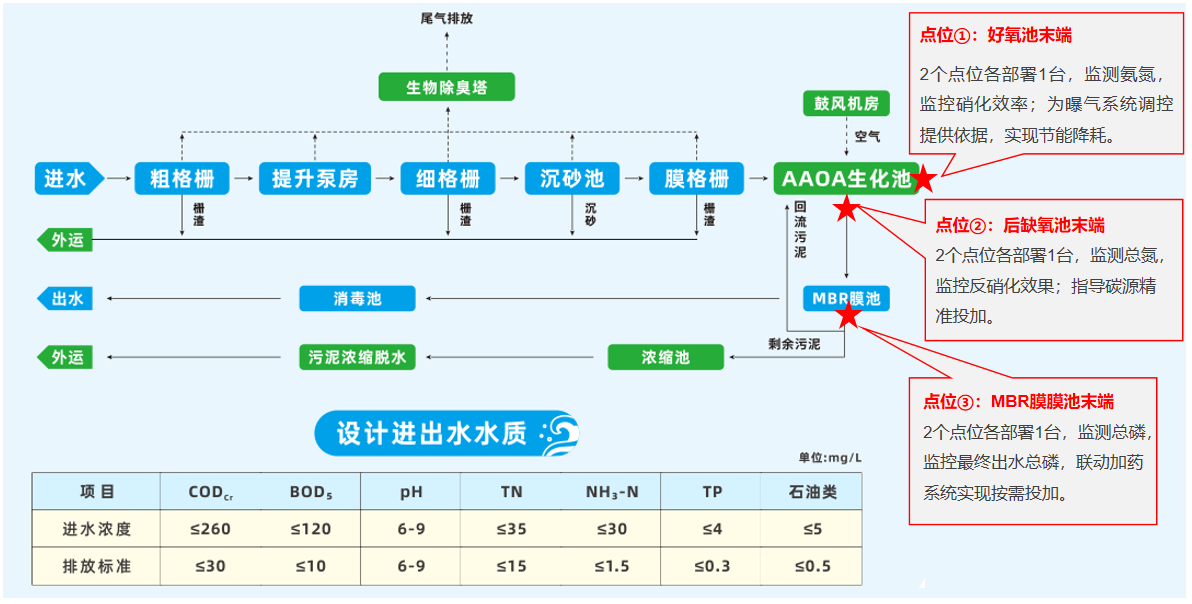

大亚湾第一净水厂是惠州市首个全地埋式生态净水厂,采用AAO+MBR膜处理工艺,日处理水量14.6万m³。该厂将污水处理设施完全置于地下,地面建设为开放式生态公园,实现“污水处理+生态景观”融合,节省土地约30%,增加绿化超50%。

为应对进水异常响应滞后、过程控制依赖经验等问题,在厂内关键过程池部署12套AI全光谱在线监测仪表,通过构建覆盖全流程的分钟级水质监测网络,并引入AI大模型技术,实现对工艺参数的动态优化与智能调控,进一步提升污水处理效率与运行稳定性。

1.响应滞后问题

大量过程仪表因老化、维护不足等原因长期处于停机或故障状态,无法提供连续、准确的过程水质数据;

无提前预警机制,现有监测点位偏后,污染团进入生化区才被发现,工艺调整窗口期极短(通常不足 30 分钟),难以快速干预。

2.被动应对困境

高浓度污水冲击,易引发两大问题:①硝化系统崩溃 ;②膜污染加剧,极端情况下可能导致全线停产,造成经济损失及出水超标风险。

过程控制严重依赖人工经验,缺乏准确的实时数据进行优化工艺,导致曝气增多、药剂过量浪费。

三期数据验证现场图

(1)验证一

监测点位:后缺氧回流渠

建设内容:部署一套全光谱AI实时水质监测仪,监测氨氮、总氮两个因子。

(2)验证二

监测点位:MBR膜池末端

建设内容:部署一套全光谱AI实时水质监测仪,监测COD、氨氮、总磷、总氮常规四因子。

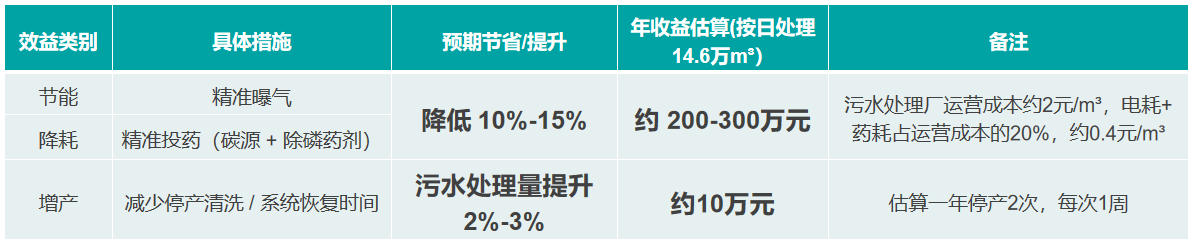

1.经济效益

2.安全效益

风险响应:从“被动应对” 转为 “主动预警”,工艺调整黄金时间延长至 30-60 分钟;

系统稳定:生化系统崩溃风险降低90%,MBR膜膜污染频次减少70%;

达标保障:出水100% 稳定达标,规避环保处罚(单次处罚最高 50 万元)。

3.管理效益

运营模式:从 “经验驱动” 升级为 “数据驱动”,人员效率提升约50%;

数据价值:形成全流程水质数据链(可追溯 1 年以上),为工艺优化提供数据支撑。